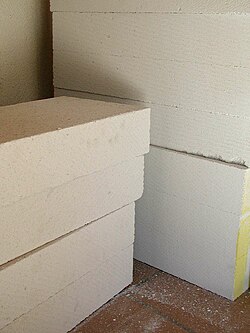

Porenbeton

| Porenbeton[1] | |

|---|---|

Porenbeton-Steine | |

| Herkunft | |

| Rohstoffe | quarzhaltiges Sandmehl, Kalk, Zement |

| Materialeigenschaften | |

| Wärmeleitzahl λ | 0,08 W/(m K) bis 0,21 W/(m K) |

| Spezifische Wärmekapazität c | ca. 1 kJ/(kg K) |

| Rohdichte ρ | 200 bis 700 kg/m³ |

| Dampfdiffusionswiderstand μ | 5-10 |

| Brandschutzklasse | A1 |

| Einsatz | |

| Einsatzbereiche | tragende homogene Wände oder auch Decken |

Porenbeton (früher Gasbeton; Markennamen z. B. H+H Celcon, Greisel, Hebel, Ytong, Lemga[2], Porit, Hansa, Solbet, Turrit und Domapor) ist ein verhältnismäßig leichter hochporöser, mineralischer Baustoff auf der Grundlage von Kalk-, Kalkzement- oder Zementmörtel, der durch Blähen porosiert und grundsätzlich einer Dampfhärtung unterzogen wird.

Einordnung

Die Bezeichnung Porenbeton ist irreführend: Es handelt sich in keiner Weise um Beton im Sinne der Begriffsdefinition. Porenbeton enthält keine Gesteinskörnung wie Sand oder Kies. Der fein vermahlene quarzhaltige Sand (Sandmehl), der als Rohstoff eingesetzt wird, ist eine Komponente, die in diesem Fall zu einem großen Teil an den chemischen Umsetzungen teilnimmt. Porenbeton gehört zu den so genannten dampfgehärteten Baustoffen. Trotz seines Namens ist er keine Betonvariante, auch weil die spezielle Dampfbehandlung mit gesättigtem Wasserdampf unerlässlich ist.

Das fertige Produkt besteht nach dem Dampfhärteprozess aus einer kristallinen Phase, welche dem in der Natur vorkommenden Mineral Tobermorit entspricht, einem Rest an Quarzsand, der bei den Reaktionen während der Herstellung nicht umgesetzt wurde, sowie etwas Anhydrit und noch anderen Phasen (hauptsächlich C-S-H(I)). Von den Rohstoffen Zement und Kalk ist im Produkt nichts mehr zu finden, da diese vollständig in C-S-H-Phasen umgesetzt werden.

Das nächstverwandte Material zu Porenbeton ist der ebenfalls dampfgehärtete Baustoff Kalksandstein. Dem Porenbeton ähnlich ist noch Schaumbeton (oder auch Blähbeton), ein durch Schäumen oder Blähen porosierter Normalbeton.

Herstellung

Porenbeton ist ein dampfgehärteter, massiver Baustoff mit einer Rohdichte von 300 bis 800 kg/m³ und wird aus den Rohstoffen Branntkalk, Wasser und Quarzsand hergestellt. Der Sand muss mehlfein gemahlen sein, und kann auch komplett durch Flugasche aus Steinkohlekraftwerken ersetzt werden. Zuerst werden die Rohstoffe im Verhältnis von z. B. 1:1:4 unter Zugabe von Wasser zu einer Mörtelmischung angemacht. In die fertige Suspension wird im Allgemeinen eine geringe Menge an Aluminiumpulver oder -paste. zugegeben. Die Mörtelmischung wird in Wannen gegossen, wo das metallische, feinteilige Aluminium in der alkalischen Mörtelsuspension Wasserstoffgas entwickelt. Es entstehen viele kleine Gasblasen, welche die allmählich ansteifende Mischung aufschäumen. Nach 15 bis 50 Minuten ist das Endvolumen erreicht, es liegen nun Blöcke von drei bis acht Metern Länge, ein bis eineinhalb Metern Breite und 50 bis 80 cm Höhe vor. Diese nur kuchenfesten Blöcke werden mittels Drähten auf die gewünschten Stein- oder Bauteilgrößen zerteilt. Durch Härten in speziellen Dampfdruckkesseln, den Autoklaven, bei Temperaturen von 180 bis 200 °C in Wasserdampf unter Sattdampfdruck von 10 bis 12 bar erhält das Material nach 6 bis 12 Stunden seine endgültigen Eigenschaften. Chemisch entspricht der Porenbeton am Ende zum großen Anteil dem natürlichen Mineral Tobermorit, jedoch in synthetischer Form.

Durch die Härtung im Wasserdampf benötigt Porenbeton bei der Produktion vergleichsweise wenig Energie. Der Herstellungsprozess erlaubt auch eine wahlweise Produktion bewehrter und unbewehrter Bauteile. Die Bewehrung, meist in Form von Bewehrungskörben, wird, um sie vor Korrosion zu schützen, mit Lack überzogen.

Unbewehrter Porenbeton

Die gleichmäßige Verteilung der Poren und sein typisch hoher Porenanteil machen diesen Baustoff, aufgrund seines geringen Eigengewichtes auch in größeren Formaten, universell und in statischen Grenzbereichen vielseitig einsetzbar. Diese werden als Plansteine oder -blöcke bezeichnet. Hinzu kommen die gute Wärmedämmfähigkeit und die hohe Tragfähigkeit von Porenbeton-Plansteinmauerwerk (in Bezug auf seine geringe Rohdichte) als wichtiges Merkmal. Diese Eigenschaften und seine bessere Druckfestigkeit werden auch in der DIN 1053 als Grundnorm für die Berechnung und Ausführung von Mauerwerken berücksichtigt.

Die Steindruckfestigkeitsklassen sind zur besseren Darstellung auch farblich gekennzeichnet (meist auf einigen Steinen einer Palette). Es gilt hier:

- Festigkeitsklasse 2: grün

- Festigkeitsklasse 4: blau

- Festigkeitsklasse 6: rot

- Festigkeitsklasse 8: schwarz

Die vollständige Bezeichnung setzt sich aus folgenden Angaben zusammen (Beispiel):

- DIN V 4165 – PPW 2 – 0,40 – 624 x 300 x 249

- DIN V 4165: Die Porenbeton-DIN (ab April 2006: EN 771-4)

- PPW 2: Porenbeton – Planstein – Wärmedämmend – Festigkeitsklasse 2

- 0,40: Rohdichteklasse

- 624 x 300 x 249: Maße Länge x Breite x Höhe

Verstärkte Anwendung erfuhr dieser Baustoff mit der Einführung der Wärmeschutzverordnung 1995 (WSV 95) und der seit 2002 gültigen und die Richtlinien verschärfenden Energieeinsparverordnung (ENEV). Ausschlaggebend sind die hier sehr niedrigen Rechenwerte der Wärmeleitfähigkeit λ (in W/(m·K)) von 0,11 beim PPW 2 bis 0,18 beim PPW 6. Die Versuche diese niedrigen Werte noch zu verbessern (z. B. PPW 2 mit 0,09 W/(m·K)) haben inzwischen zu Material mit 0,08 W/(m·K) geführt, wobei jedoch andere Eigenschaften, wie z. B. die Druckfestigkeit, negativ beeinflusst werden.

Ein weiterer Vorteil der Porenbeton-Plansteine liegt in der bereits durch Produktionsverfahren erreichten hohen Maßgenauigkeit, welches ein Verarbeiten im Dünnbettverfahren erlaubt, wobei die Fugen eine Stärke von 1 bis 3 mm erreichen, somit eine Wärmebrücke im Fugenbereich minimiert und die Druckfestigkeit des Mauerwerks erhöht wird. Die praktischen Griffhilfen erlauben ein handliches Verarbeiten. Plansteine haben ein Eigengewicht von 7 bis maximal 25 kg.

Dadurch ist die Vermauerung auch dem handwerklich geschickten Laien möglich.

Bauteile mit Bewehrung

Bauteile aus Porenbeton enthalten wie Bauteile aus Stahlbeton eine Bewehrung, die Zugkräfte aufnehmen kann. Fertigbauteile aus Porenbeton kommen als Wandtafeln, Wand-, Decken- und Dachplatten im Industrie-, Wohnungs- und Kommunalbau zum Einsatz, auch hier als einfachste Lösung für hohe Wärmedämmung. Für tragende Wände werden dabei geschosshohe Wandtafeln und für nichttragende Wände Wandplatten produziert. Porenbeton Wandplatten sind in Verbindung mit Tragkonstruktionen aus Stahl, Stahlbeton oder Holz variabel einsetzbar. Die unterschiedlichen Bauteilgrößen und die liegende oder stehende Verlegeweise eröffnen viele Wege in der Fassadengestaltung und geben die Möglichkeit, jede Gebäudehülle im Montagebau zu erstellen. Die Montage erfolgt in der Regel, durch spezialisierte Montagefirmen. Die Leistungen erstrecken sich vom Erstellen von Verlegeplänen und statischen Berechnungen, über die Montage, bis hin zur Verfugung und Oberflächenbehandlung (Beschichtung, Bekleidung).

Porenbeton-Wandbauelemente, auch Systemwandelemente genannt, ergeben in ihrer Kombination ein komplettes und daher effizientes Montagesystem.

Dachplatten aus Porenbeton sind für flache und geneigte Dächer einsetzbar und werden auf die Teilkonstruktion gelegt. Bei entsprechender Verbindung bzw. Verankerung können die Elemente auch für die Aussteifung des Gebäudes als eine Dachscheibe angerechnet werden.

Brand- und Komplextrennwände aus Porenbeton finden im Wirtschaftsbau auf Grund ihrer hohen Feuerwiderstandsdauer von bis zu 360 Minuten einen ihrer Hauptanwendungsbereiche. Die hohe Temperaturdämpfung führt selbst nach sechs Stunden Feuer mit bis zu 1200 °C auf der dem Feuer abgewandten Seite nur zu etwa 50 °C Oberflächentemperatur und das schon ab Wanddicken von 175mm.

Brandwände F90 aus Porenbeton Montagebauteilen sind in der Mindestwanddicke von 175mm sowohl zwischen als auch vor oder hinter den Stützen der Tragkonstruktion des Gebäudes möglich. Dagegen beträgt die Mindestwanddicke von Komplextrennwänden F180 aus Porenbeton Montagebauteilen 250mm.

Verwendung

Aus Porenbeton werden Mauersteine (Block-, Plansteine, Planblockelemente) und Fertigbauteile (Wand-, Dach- und Deckenplatten) gefertigt. Die geringe Dichte des Materials bringt zwar eine im Vergleich zu Mauerziegel gleichwertige Wärmedämmwirkung mit sich, aber die Schalldämmung ist zugleich eher mäßig. Porenbeton wird im Mauerwerksbau für Außenwände und Innenwände genutzt. Vor allem als eine monolithische Außenwand kommen seine Vorteile (Wärmedämmung und homogenes Vollmaterial) zur Geltung. Seine Nachteile sind ungünstiges Verhalten bei Feuchtigkeitsaufnahme und geringer Schallschutz. Wegen der leichten und vielseitigen Bearbeitbarkeit des Materials ist auch die Verwendung für den individuellen Innenausbau und für Objekte der plastischen Kunst beliebt.

Geschichte

Die historische Entwicklung des Baustoffes Porenbeton, die bereits im 19. Jahrhundert begann, geht auf Laborversuche des schwedischen Architekten Axel Erikson in den Jahren 1918 bis 1923 zurück. Das Verfahren wurde 1924 patentiert. Im Jahr 1929 startete im schwedischen Yxhult die Produktion. Aus „Yxhults Anghärdade Gasbetong“ wurde später die erste eingetragene Baustoffmarke der Welt: Ytong.[3]. Die zweite international bedeutende Porenbetonmarke Hebel geht auf den Firmengründer und Bautechniker Josef Hebel aus Memmingen zurück. 1943 wurde das erste Hebel-Werk in Deutschland eröffnet.[4].

Einzelnachweise

- ↑ Beispieldatenblatt. Weitere Datenblätter unter der angebotenen Suchfunktion

- ↑ Herstellerlink Lemga: schlamann-kg.de

- ↑ http://www.xella.com/de/content/ytong.php

- ↑ http://www.xella.com/de/content/hebel.php