Kategorie

Das Drahterodieren (auch Drahtschneiden (englisch wirecutting); Drahterosion, funkenerosives Schneiden oder Schneiderodieren) ist ein formgebendes Fertigungsverfahren (Schneidverfahren) hoher Präzision für elektrisch leitende Materialien, welches nach dem Prinzip des Funkenerodierens arbeitet: Eine Folge von elektrischen Spannungspulsen erzeugt Funken, die Material vom Werkstück (Anode) auf einen durchlaufenden dünnen Draht (Kathode) sowie in das trennen Medium, das Dielektrikum übertragen. Der Draht wird anschließend entsorgt. Die Genauigkeit des Verfahrens beruht darauf, dass der Funke stets an der Stelle überspringt, wo der Abstand von Werkstück und Draht minimal ist.

Schneidvorgang

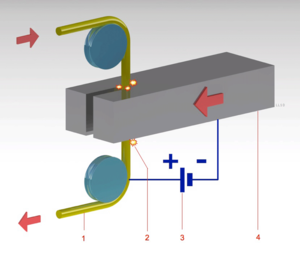

Der Erodierdraht ist auf einer Spule aufgewickelt und wird von dort über Umlenkrollen und die Bremsrolle zur oberen Drahtführung geführt. Durch zwei gegenüberliegende Antriebsrollen wird der Draht mit einer definierten Drahtspannung im Bereich von 5 bis 25 Newton und einer Geschwindigkeit mit bis zu 25 m/min durch das Werkstück und durch die untere Drahtführung gezogen und danach entsorgt. Die Drahtführungen ober- und unterhalb des Werkstücks führen und stützen den Draht und unterdrücken Schwingungen. Des Weiteren dienen die Drahtführungen dazu, beim Konischschneiden einen definierten Umlenkpunkt zu haben. Die Werkstücke werden in einem flüssigen Dielektrikum geschnitten. Dieses besteht meist aus deionisiertem Wasser. Einige spezielle Maschinen arbeiten aber auch mit Erodieröl. Durch permanente Spülung entsorgt das Dielektrikum den anfallenden Erodierabfall aus dem Schnittspalt und kühlt den Draht, der bei geringem Querschnitt einen hohen Strom aufnehmen muss.

Grundlegend gilt, dass der Draht positiv und das Werkstück negativ gepolt ist. Dadurch findet die für den Abtrag ebenfalls relevante Elektromigration vom Werkstück weg statt (Metallionen sind positiv geladen). In den Nachschnitten kann die Polung auch anders oder wechselnd sein. Dies ist abhängig von der Technologie des jeweiligen Maschinenherstellers.

Nähert sich der Erodierdraht dem Werkstück auf einen sehr kleinen Abstand, bildet sich an der Stelle mit dem geringsten Abstand ein elektrisches Feld, in dem positiv und negativ geladene Ionen stark beschleunigt werden. Diese Ionen bilden einen ionisierten Kanal zwischen Werkstück und Elektrode, der Elektrizität leitet. Jetzt kollidieren die Ionen in dem Endladungskanal, was zu einem sichtbaren Funken führt. Gleichzeitig bildet sich eine Gasblase aus dem verdampfenden Dielektrikum und Material (Elektrode und Werkstück). In der Gasblase steigt der Druck gleichmäßig an und es bildet sich Plasma. Die Blase vergrößert sich, bis sie räumlich durch Elektrode und Werkstück begrenzt wird. Jetzt wird der Strom durch das Einleiten der Impulspause unterbrochen und die Blase implodiert. Durch die Implosion wird geschmolzenes Material aus dem Werkstück und auch aus der Elektrode gerissen.[1] Wird die Impulspause zu spät eingeleitet (Impulsdauer zu lang), kann ein Lichtbogen entstehen, welcher zu einem Drahtriss führt.

Die Einstellungen des Generators für den Bediener sind von dem Hersteller in Technologien hinterlegt. Sie enthalten z. B. die Entladedauer, Entladepause, Stromstärke sowie Spannung (auch Leerlaufspannung), Kondensatorkapazität, Arbeitsspannung (Servospannung), maximalen Vorschub sowie die grundsätzliche Generatorschaltung (Modus oder Pulsmode)

Die maximale Generatorleistung bei Drahterodiermaschinen wird meist mit ihrer Schruppleistung in Quadratmillimeter pro Minute (mm²/min) angegeben. Mittlerweile gibt es Maschinen, die mit bis zu 500 mm²/min arbeiten. Da solche Geschwindigkeiten aber mehr zerstören als rentabel ist, wird beim Hauptschnitt oder Schruppschnitt (Schnitt durch volles Material) mit 150 mm²/min bis 250 mm²/min gearbeitet. Dabei gilt die Referenzhöhe von 60 mm.

Oft wird mit niedrigeren Generatoreinstellungen nachgeschnitten, um höhere Genauigkeiten und bessere Oberflächen zu erreichen. Um Genauigkeiten im Bereich von weniger als 2 µm zu erreichen, wird je nach Hersteller bis zu achtmal nachgeschnitten.

Weitere Erodierverfahren sind das Senkerodieren und das Bohrerodieren.

Maschinen

Die Maschinen zu Drahterosionen werden meist als C-Gestell ausgeführt und verfügen über fünf Achsen. Dabei führt der Maschinentisch die X- und Y-Bewegung aus und der obere Kopf, welcher an der Z-Achse befestigt ist, die U- und V-Bewegung (U parallel zu X und V parallel zu Y). Durch das Zusammenarbeiten von X, Y, U und V werden so genannte 4-Achsen-Konturen möglich, z. B. auf der Unterseite ein Quadrat und auf der Oberseite ein Kreis.

Draht-Elektroden

Als Drahtwerkstoff wird meist Messing verwendet. Aber auch Kupfer, Wolfram und Stahl finden zunehmend mehr Verwendung. Um die Schneidleistung und Genauigkeit zu erhöhen, werden Erodierdrähte mit Zink und anderen Materialien beschichtet und/oder thermisch behandelt. Der Standarddurchmesser beträgt in Europa 0,25 mm und in Asien 0,2 mm. Erodierdrähte sind auf Grund der hohen Toleranz (1 µm bis 2 µm) im Bereich von 0,02 mm bis 0,33 mm verfügbar. Neueste Entwicklungen erlauben den Einsatz von zwei unterschiedlichen Drahtdurchmessern in einer Bearbeitung.[2]

Vor- und Nachteile

Mittels Drahterosion lassen sich alle leitenden Materialien unabhängig ihrer Härte bearbeiten. Auch bei großer Materialdicke sind extrem geringe Schnittbreiten möglich. Die bearbeiteten Konturen sind scharfkantig und erfüllen auch höchste Ansprüche in Bezug auf Maßhaltigkeit und Formgenauigkeit.

Demgegenüber stehen die langen Bearbeitungszeiten und die damit verbundenen hohen Kosten. Durch die Verwendung von Wasser als Dielektrikum kann es bei längeren Verweilzeiten des Werkstücks in der Maschine zu Rostbildung und Lochfraß kommen.

Siehe auch

- Startlochbohrmaschine

- Funkenerodiermaschine

- Funkenerodieren

- Senkerodieren

Literatur

- Peter Schierbock, Dieter Weckerle: Erodiertechnik : senkerodieren, schneiderodieren; Lehr- und Aufgabenbuch. 2. Aufl. Auflage. Soester Fachbuchverl., Soest 2008, ISBN 978-3-933867-06-3.

Einzelnachweise

- ↑ Referenzhandbuch Charmilles Robofil 440

- ↑ http://www.gfac.com/fileadmin/user_upload/Germany/Produkte/Drahtwechsler/Automatischer-Drahtwechsler_AWC.swf